Traitement des trous

Le trou est une surface importante sur la boîte, le support, le manchon, l'anneau, le disque et d'autres pièces, et c'est également une surface souvent rencontrée dans le traitement mécanique. Dans le cas où les exigences de précision d'usinage et de rugosité de surface sont les mêmes, l'usinage de trous est plus difficile que l'usinage de surfaces externes, et la productivité est faible et le coût est élevé.

En effet: 1) la taille de l'outil utilisé pour le traitement des trous est limitée par la taille du trou en cours de traitement et la rigidité est médiocre, ce qui est sujet à la déformation en flexion et aux vibrations; 2) lors du traitement d'un trou avec un outil de taille fixe, la taille du traitement du trou dépend souvent directement de l'outil La taille correspondante, l'erreur de fabrication de l'outil et l'usure affectent directement la précision d'usinage du trou; 3) Lors de l'usinage du trou, la zone de coupe se trouve à l'intérieur de la pièce, les conditions d'élimination des copeaux et de dissipation thermique sont médiocres, et la précision d'usinage et la qualité de la surface ne sont pas faciles à contrôler.

一 、 Perçage et alésage

1. forage

Le perçage est la première procédure d'usinage de trous dans des matériaux solides. Le diamètre du trou est généralement inférieur à 80 mm. Il existe deux façons de percer: l'une est la rotation du foret; l'autre est la rotation de la pièce. Les erreurs produites par les deux méthodes de forage ci-dessus sont différentes. Dans le procédé de forage dans lequel le trépan tourne, la ligne centrale du trou à traiter peut être déviée ou déviée en raison de l'asymétrie de l'arête de coupe et de la rigidité insuffisante du trépan. Pas droit, mais le diamètre du trou est fondamentalement inchangé; tandis que dans la méthode de perçage de la rotation de la pièce, l'inverse est vrai. La déviation du foret entraînera une modification du diamètre du trou, tandis que la ligne médiane du trou est toujours droite.

Les couteaux de forage couramment utilisés sont: les forets hélicoïdaux, les forets centraux, les forets pour trous profonds, etc., les plus couramment utilisés sont les forets hélicoïdaux, dont le diamètre est Φ0,1-80 mm.

En raison des limitations structurelles, la rigidité à la flexion et la rigidité en torsion du foret sont faibles, et le centrage n'est pas bon, et la précision du forage est faible, n'atteignant généralement que IT13 ~ IT11; la rugosité de la surface est également importante, Ra est généralement de 50 ~ 12,5 μm; mais le taux d'enlèvement de métal du trou est important et l'efficacité de coupe est élevée. Le perçage est principalement utilisé pour traiter des trous avec des exigences de faible qualité, tels que des trous de boulons, des trous de fond filetés, des trous d'huile, etc. trous dans le traitement ultérieur.

2. Alésage

L'alésage consiste à poursuivre le traitement des trous qui ont été percés, coulés ou forgés avec un foret d'alésage pour augmenter le diamètre du trou et améliorer la qualité de traitement du trou. Le processus d'alésage peut être utilisé comme un prétraitement avant de terminer le trou, ou comme le traitement final de trous qui ne sont pas exigeants. Les forets d'alésage sont similaires aux forets hélicoïdaux, mais ils ont plus de dents de coupe et aucun bord transversal.

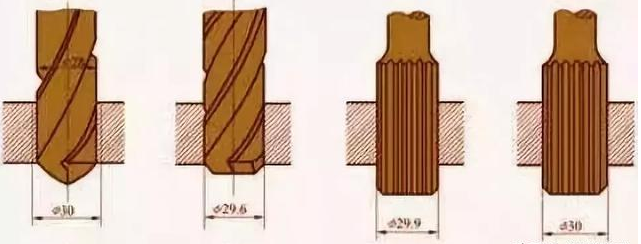

Par rapport au forage, l'alésage présente les caractéristiques suivantes: (1) Le nombre de dents du foret d'alésage est important (3-8 dents), le guidage est bon et la coupe est relativement stable; (2) Le foret d'alésage n'a pas de bord transversal et les conditions de coupe sont bonnes; (3) La marge d'usinage est petite, la flûte à copeaux peut être rendue moins profonde, la carotte de forage peut être rendue plus épaisse et le corps de la fraise a une meilleure résistance et rigidité. La précision du traitement d'alésage est généralement IT11 ~ IT10, et la rugosité de surface Ra est de 12,5 ~ 6,3 μm. L'alésage est couramment utilisé pour usiner des trous d'un diamètre inférieur à. Lors du perçage d'un trou de plus grand diamètre (D ≥ 30 mm), il est souvent pré-percé avec un petit foret (le diamètre est de 0,5 à 0,7 fois le diamètre du trou), puis le trou est percé et élargi avec la taille correspondante,

En plus de traiter les trous cylindriques, l'alésage peut également utiliser une variété de forets d'alésage de forme spéciale (également appelés fraises) pour traiter une variété de trous de siège fraisés et de surface d'extrémité plate à tête fraisée. L'extrémité avant de la fraise est souvent pourvue d'un poste de guidage, qui est guidé avec un trou usiné.

Deuxièmement, l' alésage

L'alésage est l'une des méthodes de finition des trous et est largement utilisé dans la production. Pour les petits trous, l'alésage est une méthode de traitement plus économique et pratique que le meulage interne et l'alésage de précision.

1. alésoir

Les alésoirs sont généralement divisés en deux types: les alésoirs à main et les alésoirs à machine. La poignée de l'alésoir à main est une tige droite, la partie de travail est plus longue et l'effet de guidage est meilleur. L'alésoir à main a deux structures de type intégral et un diamètre extérieur réglable. L'alésoir de machine a deux structures avec poignée et manchon. L'alésoir peut non seulement traiter des trous circulaires, mais également un alésoir conique pour traiter des trous coniques.

2. Processus d'alésage et son application

La surépaisseur d'alésage a une grande influence sur la qualité de l'alésage, la surépaisseur est trop importante, la charge de l'alésoir est importante, l'arête de coupe est rapidement émoussée, il n'est pas facile d'obtenir une surface d'usinage lisse et les tolérances dimensionnelles ne sont pas faciles à garantir; l'allocation est trop petite, ne peut pas supprimer les marques de couteau laissées par le processus précédent, naturellement, il n'y a pas de rôle dans l'amélioration de la qualité du traitement des trous. Généralement, la marge de la charnière grossière est de 0,35 ~ 0,15 mm, et celle de la charnière fine est de 01,5 ~ 0,05 mm.

Afin d'éviter l'arête accumulée, le trou d'alésage est généralement traité à une vitesse de coupe inférieure (v <8 m / min lors du traitement de l'acier et de la fonte avec l'alésoir en acier à grande vitesse). La valeur de la vitesse d'avance est liée à l'ouverture à traiter. Plus l'ouverture est grande, plus la valeur de la vitesse d'avance est élevée. Lorsque l'acier et la fonte sont traités par l'alésoir en acier rapide, la vitesse d'avance est généralement de 0,3 à 1 mm / r.

L'alésage doit être refroidi, lubrifié et nettoyé avec un liquide de coupe approprié pour empêcher l'accumulation de rebord et éliminer les copeaux à temps. Par rapport au meulage et à l'alésage, la productivité d'alésage est élevée et il est facile d'assurer la précision du trou; mais l'alésage ne peut pas corriger l'erreur de position de l'axe du trou, et la précision de position du trou doit être garantie par le processus précédent. Les trous d'alésage ne conviennent pas pour le traitement de trous étagés et de trous borgnes.

La précision de la taille du trou d'alésage est généralement IT9 ~ IT7, et la rugosité de surface Ra est généralement de 3,2 ~ 0,8 μm. Pour les trous de taille moyenne et de haute précision (tels que les trous de précision IT7), le processus de perçage-expansion-alésage est un schéma de traitement typique couramment utilisé en production.

Trois, ennuyeux

L'alésage est une méthode de traitement qui utilise des outils de coupe pour élargir les trous pré-faits. Le travail d'alésage peut être effectué sur l'aléseuse ou le tour.

1. Méthode ennuyeuse

Il existe trois méthodes de traitement différentes pour l'ennui.

1) La pièce tourne et l'outil fait un mouvement d'avance

La plupart du perçage sur le tour appartient à cette méthode de perçage. Les caractéristiques techniques sont: l'axe du trou après le traitement est cohérent avec l'axe de rotation de la pièce, la rondeur du trou dépend principalement de la précision de rotation de la broche de la machine-outil et l'erreur géométrique axiale du trou dépend principalement de la direction d'avance de l'outil par rapport à l'axe de rotation de la pièce Précision de positionnement. Cette méthode de forage convient au traitement de trous ayant des exigences de coaxialité avec la surface circulaire extérieure.

2) L'outil tourne et la pièce se déplace en avance

La broche de l'aléseuse entraîne l'outil d'alésage à tourner, et la table de travail entraîne la pièce à avancer.

3) L'outil tourne et avance

Avec cette méthode d'alésage, l'allongement en surplomb de la barre d'alésage est modifié, et la déformation en force de la barre d'alésage est également modifiée. Le diamètre du trou près de la poupée est grand, et le diamètre du trou loin de la poupée est petit, formant un trou effilé. De plus, l'allongement en surplomb de la barre d'alésage est augmenté, la déformation en flexion de l'arbre principal en raison de son propre poids est également augmentée, et l'axe du trou traité sera plié en conséquence. Cette méthode d'alésage ne convient que pour l'usinage de trous plus courts.

2. Diamant ennuyeux

Par rapport à l'alésage général, l'alésage au diamant se caractérise par une petite rétro-alimentation, une petite avance et une vitesse de coupe élevée. Il peut obtenir une précision d'usinage très élevée (IT7 ~ IT6) et une surface très lisse (Ra est de 0,4 ~ 0,05 μm). L'alésage au diamant était initialement traité avec des outils d'alésage au diamant, et maintenant les outils au carbure, au CBN et au diamant synthétique sont couramment utilisés. Principalement utilisé pour le traitement de pièces métalliques non ferreuses, mais également pour le traitement de pièces en fonte et en acier.

La quantité de coupe couramment utilisée pour l'alésage au diamant est: la quantité de pré-alésage de rétro-alimentation est de 0,2 ~ 0,6 mm, l'alésage final est de 0,1 mm; la vitesse d'avance est de 0,01 ~ 0,14 mm / r; la vitesse de coupe est de 100 à 250 m / min lors du traitement de la fonte, de 150 à 300 m / min pour l'acier et de 300 à 2000 m / min lors du traitement des métaux non ferreux.