Principes de base de la feuille de conception de produits métalliques

Les matériaux métalliques couramment utilisés dans les pièces de quincaillerie sont en acier inoxydable, cuivre, aluminium, alliage de zinc, en alliage de magnésium, l'acier, le fer, etc.

Produits matériels sont souvent divisés en travail à froid et le travail à chaud selon les différentes méthodes de traitement, et différents types de procédés de formage des métaux sont différents. le travail à froid tels que les matériaux en tôle sont principalement formés par emboutissage à froid, pliage, emboutissage et d'autres processus. Le traitement thermique, par exemple des pièces moulées, est principalement constitué par la fusion des matières premières métalliques dans un liquide et la coulée d'un moule.

On pense généralement que tous les matériaux en tôle avec une épaisseur uniforme sont collectivement appelés tôle. Généralement les matériaux en tôle utilisés sont l'acier inoxydable, l'acier galvanisé, le fer-blanc, le cuivre, l'aluminium, le fer, etc.

(L'image dynamique ci-dessus est estampage)

1. Principe de l'épaisseur uniforme du produit

la tôle est un matériau avec une épaisseur uniforme. Des précautions doivent être prises lors de la conception de la structure. Surtout dans des endroits avec beaucoup de virages, il est facile de provoquer épaisseur inégale.

2. Le principe de aplanissement facile

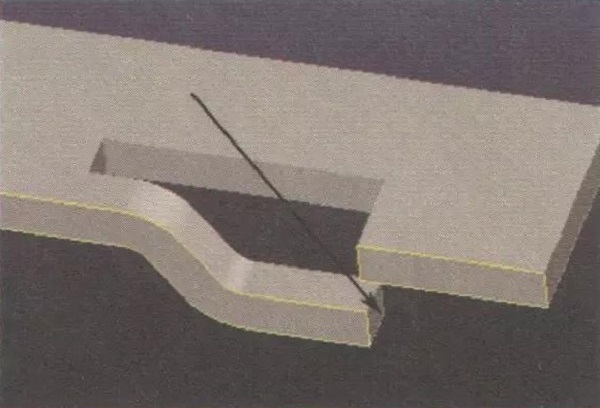

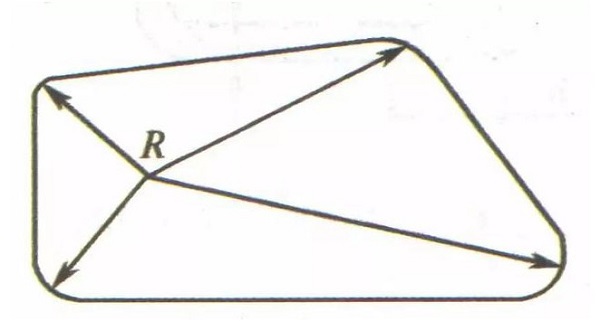

produits en tôle sont traitées à partir de matériaux en feuille. Avant le traitement, les matières premières sont à plat. Par conséquent, lorsque les pièces en tôle de conception, toutes les courbes et les surfaces inclinées doivent être étalées sur le même plan et entre Il doit y avoir aucune interférence. Par exemple, la conception des pièces en tôle représentés à la figure 1-1 est insatisfaisante parce qu'ils interfèrent les uns avec les autres après le déploiement.

(Fig.1-1 pièces en tôle interfèrent les uns avec les autres après aplatissement)

3. ion approprié de l'épaisseur de la feuille métallique

des épaisseurs de tôle comprises entre 0,03 et 4,00 mm dans diverses caractéristiques, mais la plus grande de l'épaisseur, plus il est difficile à traiter, plus le besoin de grands équipements de traitement, et le taux de défaut augmente. L'épaisseur doit être ed selon la fonction réelle du produit. Tant que la force et la fonction sont satisfaits, plus le mieux. Pour la plupart des produits, l'épaisseur de la pièce de métal en feuille doit être contrôlée au-dessous de 1,00 mm.

4. Conformément aux principes de la technologie de traitement

produits en tôle doivent être conformes à la technologie de traitement et être faciles à fabriquer. Les produits qui ne répondent pas à la technologie de traitement ne peuvent pas être fabriqués, ce qui est une conception non qualifiée.

exigences en matière de procédés pour la conception de produits en tôle

Tôle

Processability: la difficulté du produit dans divers procédés de traitement tels que poinçonnage, pliage, etc.

exigences du processus: Lors de la conception des produits en tôle, doivent être respectées ces caractéristiques du processus.

Les méthodes de traitement de base sont les suivants: poinçonnage, pliage, l'étirement, la formation, etc.

structure technologie poinçonnage commune

découpage ordinaire: actuellement le plus utilisé

poinçonnage Précision: poinçonnage de précision et au matériel de poinçonnage de haute précision sont nécessaires, le coût est plus élevé que la perforation ordinaire, et il est généralement utilisé pour des produits plus précis.

(1) La forme des pièces de découpage est aussi simple que possible, en évitant les cantilevers minces et les fentes

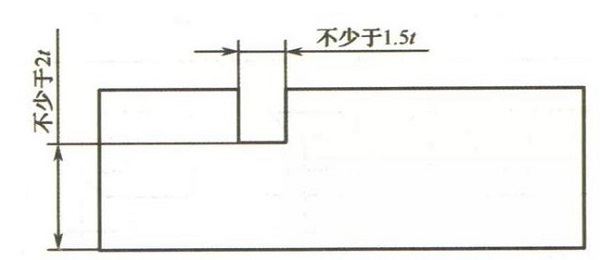

La profondeur et la largeur de la partie en saillie ou en retrait de la matrice de découpe partie doit généralement être égale ou supérieure à 1,5 / t (t est l'épaisseur du matériau), et en même temps, des fentes étroites et des fentes trop étroites doivent être évités pour augmenter le moule la force de bord de la partie correspondante est représentée sur la Figure 1-2.

Figure 1-2 Eviter le cantilever et la rainure étroite

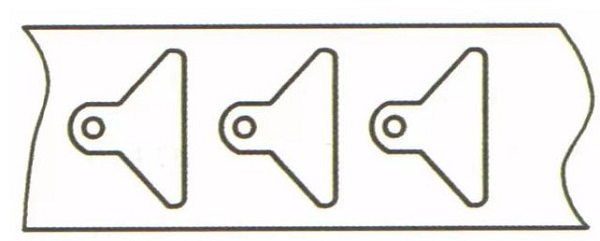

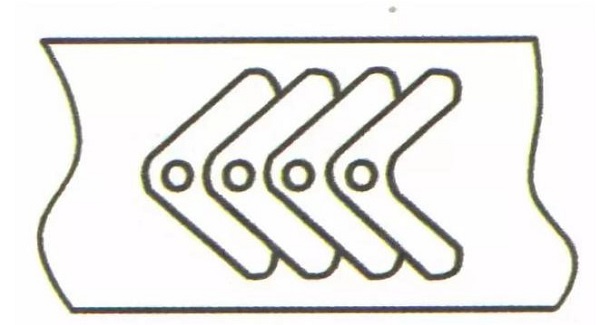

(2) La forme de la partie de poinçon de coupe est réduite au minimum afin de minimiser les déchets lors de la présentation, ce qui réduit les déchets de matières premières

Lorsque la conception illustré à la figure 1-3 est améliorée à la conception illustré à la figure 1-4, le nombre de produits sera augmenté avec les mêmes matières premières, ce qui réduit les déchets et en réduisant les coûts.

Figure 1-3 Conception originale

Figure 1-4 conception améliorée

(3) éviter les angles aigus de la forme et des trous intérieurs des pièces découpées.

Les angles vifs auront une incidence sur la durée de vie du moule. Lors de la conception du produit, attention à la transition de filet à la connexion d'angle. Le rayon de coin R ≥ 0.5t (t est l'épaisseur du matériau), comme le montre la figure 1-5.

Figure 1-5 Conception Arrondi

(4) des trous et des trous carrés pour les pièces d'estampage

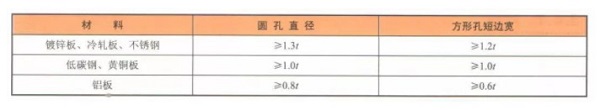

Le trou de la pièce de perforation est de préférence un trou rond. Lors de la perforation, elle est limitée par la force du poinçon. Le diamètre du poinçon ne doit pas être trop petit, sinon il est facile d'endommager le poinçon. La taille de la perforation minimale est liée à la forme du trou, les propriétés mécaniques du matériau et de l'épaisseur du matériau. Tableau 1-1 est la taille de découpage minimale pour les matériaux couramment utilisés, et t est l'épaisseur de la matière métallique en feuille.

Tableau 1-1 La taille de la plus petite perforation des matériaux communs

La taille minimale du trou de perforation est généralement pas inférieure à 0,40 mm. Les trous plus petits que 0,40 mm sont généralement traitées par d'autres méthodes, telles que la corrosion et le perçage au laser.

(5) hauteur du trou et de la marge trou de perforation.

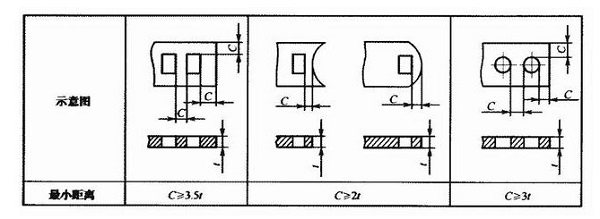

Dans la conception de la structure en tôle, il devrait y avoir suffisamment de matériaux entre le trou et le trou, et entre le trou et la marge, afin de ne pas rompre lors de la perforation. La figure 1-6 montre l'espacement des trous de minimum et de la marge du trou de minimal, t est l'épaisseur de la matière métallique en feuille.

Figure 1-6 Schéma de principe de l'espacement des trous de minimum et de la marge minimale du trou

(6) Lorsque des pièces de poinçonnage et de pièces de pliage et de poinçonnage, il convient de maintenir une certaine distance entre la paroi du trou et la paroi droite.

Lors de la perforation des trous dans des produits étirés, pour assurer la précision de la forme et la position des trous, et pour assurer la résistance du moule, à une certaine distance doit être maintenu entre les parois des trous et les parois droites, comme le montre la figure 1-7.

Figure 1-7 poinçonnage sur les produits étirées

(7) Lors de la conception des pièces en tôle, essayer d'éviter la conception des angles vifs.

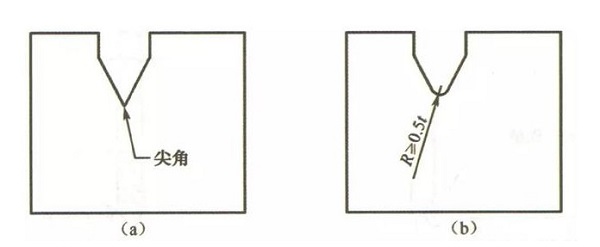

L'angle aigu de l'encoche provoquera le poinçon matrice pour être forte, qui facilement endommager le poinçon, et des fissures se produira aussi facilement à l'angle aigu du produit. Le produit représenté sur la figure 1-8 (a) présente des angles vifs, et la figure 1-8 (b) représente l'angle aigu après arrondi, et t est l'épaisseur de la matière métallique en feuille.

Figure 1-8 Traitement des angles aigus

pliez

Le principe de flexion: consiste à faire des bords droits, hypoténuses, coudes et autres formes sur les pièces de tôle, tels que la flexion des parties de tôle en forme de L, en forme de U, et V-forme.

Moule de cintrage: Généralement utilisé pour les produits en tôle avec des formes complexes, de petite taille et un rendement élevé.

Machine de pliage de flexion: Généralement utilisé pour les produits en tôle avec de grandes dimensions du produit et la production de petits lots.

(1) Rayon de courbure minimum de pièces de cintrage de tôle

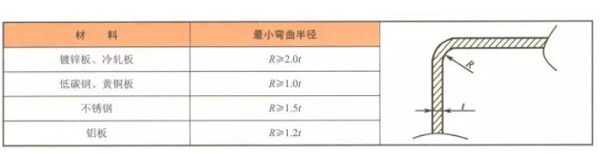

Lorsque le matériau est plié, la couche extérieure est étirée et la couche intérieure est comprimée dans la zone du filet. Lorsque l'épaisseur du matériau est constante, plus le filet intérieur, le matériau sera en traction et en compression plus sévère; lorsque la contrainte de traction de la baguette extérieure est supérieure à la résistance ultime de la matière, des fissures et des ruptures se produisent; si le filet est plié Si elle est trop grande, elle sera affectée par le rebond de la matière, ainsi que la précision et la forme du produit ne peut pas être garantie. Se reporter au Tableau 1-2 pour le rayon de courbure minimal des parties de pliage conçues.

Tableau 1-2 Rayon de courbure minimum de matériaux courants

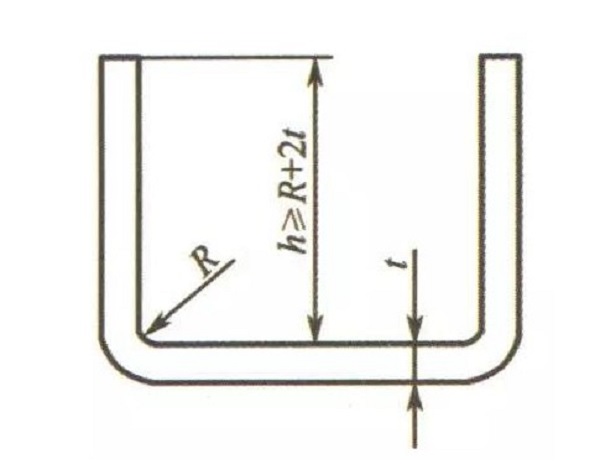

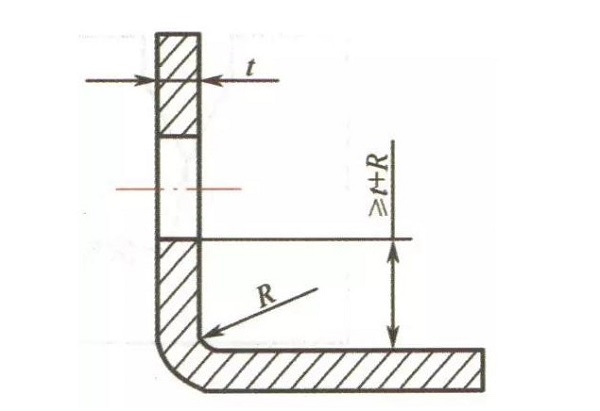

(2) Hauteur du bord droit d'une partie incurvée

La hauteur du bord droit de la partie coudée ne doit pas être trop petit, sinon il est difficile de répondre aux exigences de précision du produit. En général, la hauteur du bord droit minimum est conçu en fonction des exigences représentées sur la figure 1-9.

Figure 1-9 conception de la hauteur du bord droit minimum

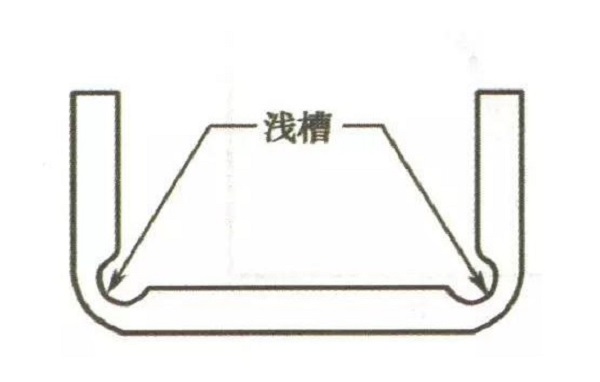

Si la hauteur du bord de la partie courbe droite est inférieure à la hauteur du bord droit minimum en raison de la structure du produit, on peut traiter la rainure peu profonde dans la zone de déformation en flexion avant pliage, comme représenté sur la figure 1-10. L'inconvénient de cette méthode est que la résistance du produit est réduit, et il est applicable si le matériau en tôle est trop mince.

Figure 1-10

(3) La marge minimale du trou de la partie fléchie.

Il existe deux méthodes de traitement de trous sur les parties pliées, on est à plier d'abord, puis perforer; l'autre est de frapper d'abord, puis plier. La conception de la marge de perforation après pliage se réfère d'abord aux exigences de la partie de perforation; les coups de poing après pliage doit quitter le trou en dehors de la zone déformée du coude, sinon il provoque la déformation du trou et l'ouverture est facile à craquer. La conception de base Les exigences sont présentés dans la figure 1-11.

Figure 1-11 marge minimale du trou de pièces pliées

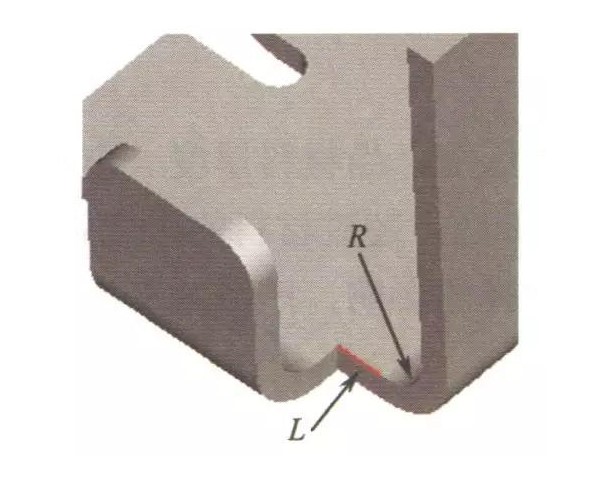

(4) Lorsque le bord adjacent se trouve à proximité du bord arrondi du virage, le bord plié doit garder une certaine distance entre le coin arrondi, comme représenté sur la Figure 1 à 12, la distance L ≥ 0,5T, où t est la feuille l'épaisseur du métal.

Figure 1-12

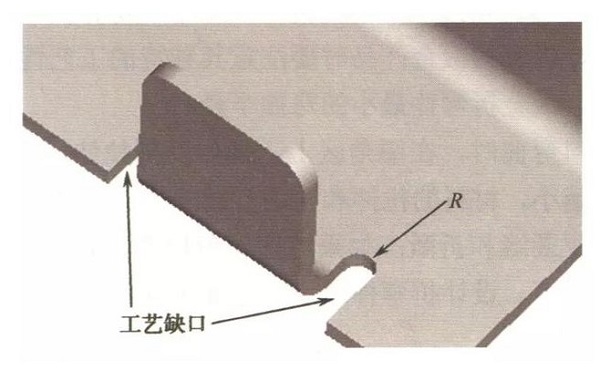

(5) la conception d'encoche Procédé de parties courbes

Si seulement une partie d'un bord est plié, afin d'empêcher la fissuration et la déformation, une coupe de processus doit être conçu. La largeur de la coupe de processus ne doit pas être inférieur à 1,5 t, et la profondeur de l'encoche de traitement ne doit pas être inférieure à 2.0t R, où t est l'épaisseur du métal en feuille, comme représenté sur la Figure 1- 13 représenté.

Figure 1-13 Processus de conception de l'écart

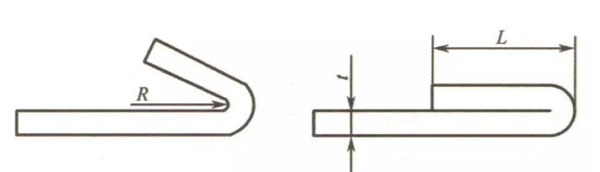

(6) La conception de la partie morte de la pièce pliée.

Le bord de coupure de la pièce de flexion se réfère au côté où le pli est parallèle à la surface inférieure. Le processus devant frapper le côté mort est de plier le côté plié dans un certain angle, puis appuyez sur la forme.

La longueur de la partie morte du côté mort est liée à l'épaisseur du matériau. En général, la longueur minimale de la partie morte est L≥3.5t R, où t est l'épaisseur de la matière métallique en feuille, et R est le rayon de courbure interne minimum du processus précédent du côté mort. 1-14.

Figure 1-14 design Longueur du côté mort

(7) La conception du trou de parties courbes Craft

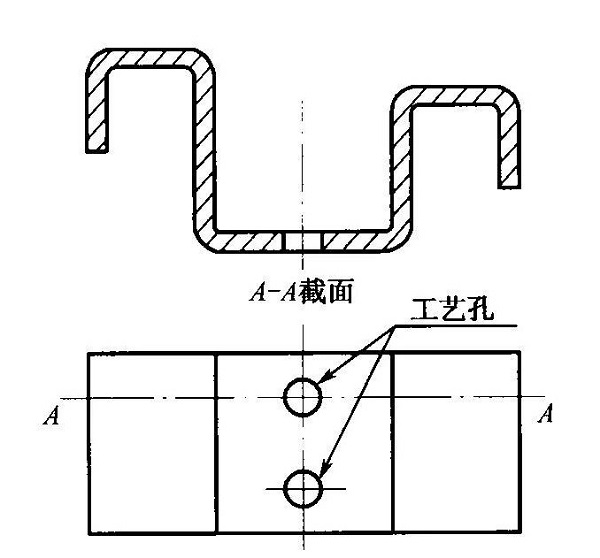

Lors de la conception des parties courbes en forme de U, les deux côtés courbes doivent avoir la même longueur afin d'éviter un déplacement du produit au cours de la flexion. Si la conception structurelle ne permet pas que les deux parties soient de la même longueur, afin d'assurer un positionnement précis du produit dans le moule, il doit être conçu avant d'ajouter des trous de positionnement du processus, en particulier les parties qui ont été pliées à plusieurs reprises, doit être conçu avec des trous de processus en tant que référence de positionnement afin de réduire les erreurs cumulées et d'assurer la qualité du produit, comme le montre la figure 1-15.

Figure 1-15 conception du trou de processus de parties courbes

Étendue

I. Définition

le dessin de la plaque métallique: Le processus d'élaboration des tôles en cercles profonds, des carrés et d'autres formes avec des parois latérales, tels que des lavabos en aluminium et des tasses en acier inoxydable.

Questions nécessitant une attention particulière de la tôle d'étirement

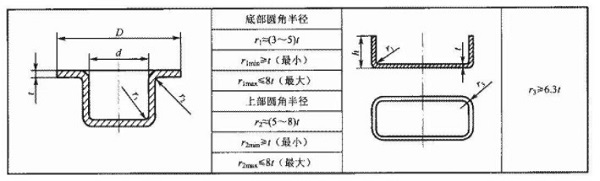

(1) Le rayon minimal d'angle entre le fond et la paroi de la partie de traction doit être supérieure à l'épaisseur de la plaque, qui est, r1> t; afin de rendre le tronçon plus en douceur, prennent généralement r1 = (3 ~ 5) t, le maximum fileter Le rayon doit être inférieur à 8 fois l'épaisseur de la plaque, qui est r1 <8T.

Les exigences pour le rayon de coin des parties embouties sont présentés dans le tableau

Dessin rayon de coin

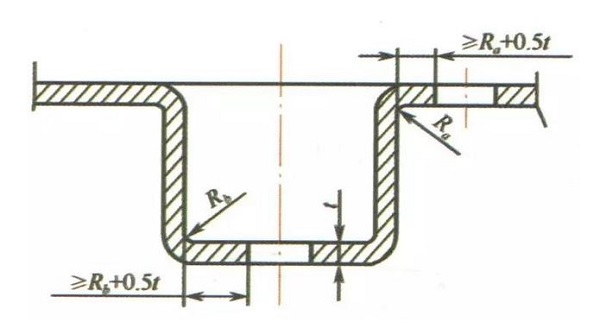

(2) Le rayon minimum de filet entre la bride et la paroi de l'élément de traction doit être supérieure à 2 fois l'épaisseur de la plaque, qui est, r2> 2t; afin de rendre le tronçon plus en douceur, prennent généralement r2 = 5t, le rayon de congé maximum de moins de 8 fois l'épaisseur de la planche, qui est r1 <8T. (Par exemple figure 1-16)

Figure 1-16 relation dimensionnelle entre la hauteur et le diamètre d'une pièce moulée en rond

(3) Le rayon minimal d'angle entre deux parois adjacentes d'un châssis rectangulaire doit être r3≥3t. Afin de réduire le nombre d'étirements, r3≥1 / 5H est prise dans la mesure du possible, de sorte qu'un tronçon peut être complété.

(4) En raison des contraintes différentes dans les parties étirées, l'épaisseur des changements importants après l'étirage. En général, la partie centrale inférieure maintient l'épaisseur d'origine, le matériau au niveau des coins arrondis de fond devient plus mince, et la partie supérieure à proximité des brides devient plus épaisse; les parties allongées rectangulaires autour des coins deviennent plus épais. Lors de la conception des produits étirées, indiquer clairement sur les dessins que les dimensions extérieures ou les dimensions internes et externes doivent être garantis, et les dimensions internes et externes ne peuvent pas être marqués en même temps.

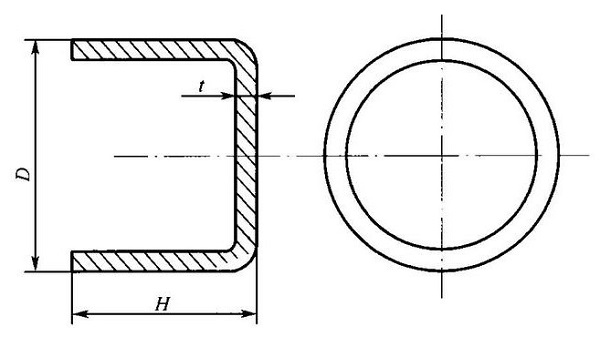

(5) En général, l'épaisseur du matériau de la pièce de traction est considérée comme étant la règle selon laquelle les épaisseurs de paroi supérieure et inférieure ne sont pas égaux à la déformation de traitement (qui est, l'épaisseur supérieure et de l'épaisseur plus faible). Lorsque la pièce extensible à bride ronde est formée en une seule fois, le rapport de la hauteur H et le diamètre D doit être inférieur ou égal à 0,4.

En général, lors de la conception d'une partie tendue, attention à la forme de la partie étirée doit être aussi simple que possible, la forme doit être aussi symétrique que possible, et la profondeur d'étirement ne doit pas être trop grande.